在产品设计与制造领域,微小创新往往能引发环境效益的巨变。树莓派团队通过深度掌控制造流程,在树莓派5研发阶段携手索尼公司,成功应用侵入式回流焊接技术。这项工艺革新不仅显著提升产品质量,更有效减少资源浪费,同步降低了对生态环境的影响。

突破传统:解决通孔焊接技术瓶颈

通孔连接器长期制约着电子制造效率。这类元件需通过印刷电路板形成可靠焊点,无法采用标准表面贴装技术(SMT)流程处理。因此树莓派持续减少通孔元件使用量,仅保留必要连接器。早期树莓派采用人工插装,后升级为机器人放置,但仍需额外进行波峰焊接工序——将电路板浸入熔融焊料槽的过程。该环节显著增加了生产时间、成本及流程复杂度。

通过与索尼深度协作,树莓派成功淘汰了所有专用通孔焊接工序。借助侵入式回流焊接技术,现在可直接使用SMT贴片机完成通孔连接器装配。这意味着彻底告别定制化机器人和独立焊接阶段。经过多轮实验优化,团队在元件定位、焊膏模板设计、PCB布局规划、连接器结构及检测流程等方面实现全面升级,最终所有指标均超越严苛的质量控制标准。

树莓派5开启的全新制造范式

这项创新工艺已成为树莓派5的标准生产流程,并正向早期型号制造体系全面推广。

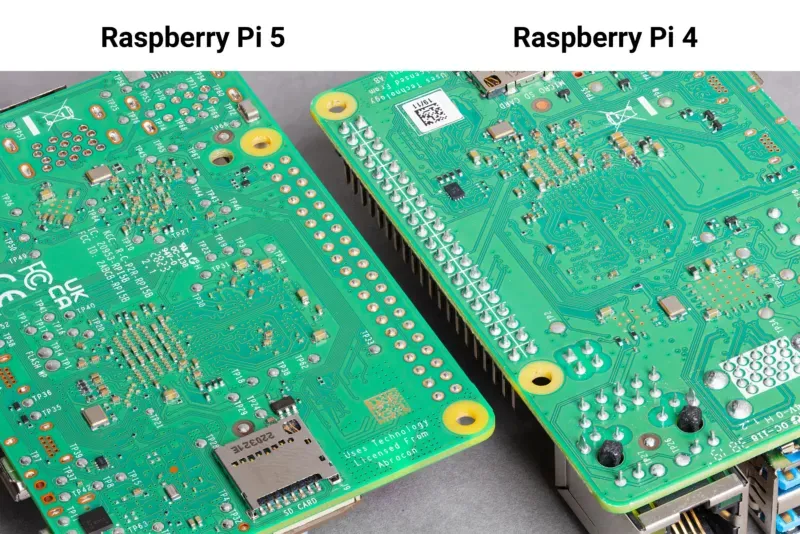

图示对比:采用侵入式回流焊接的树莓派5(左)与波峰焊接的树莓派4(右)

技术迭代带来显著效益:产品退货率骤降50%,制造速度提升15%。在制品(WIP)库存完全消除,生产线实现从裸板到成品包装的无缝连续作业。更关键的是,移除选择性焊料槽设备后,年二氧化碳排放量锐减43吨——相当于200棵成年树木的年碳吸收量。

智能制造与生态效益的双赢模式

树莓派此次工艺变革印证了:制造流程的精准优化能同步提升可持续性与生产效率。通过降低能耗、消除冗余工序及强化品控,我们在提升产出效率的同时显著减轻了环境负荷。这仅是树莓派持续探索绿色智能制造体系的里程碑之一,未来将持续推进负责任、可持续的生产模式创新。